サービスを提供するにあたり、Quality・Cost・Deliveryの3つの要素は、今なお、お客様から求められる指標の一つとなっています。

このQCDのバランスが取れたサービスを提供するためには、ワークフローの最適化が必要です。ワークフローが最適化されることにより、作業効率も上がり、品質の安定・コストの圧縮・時間短縮のみならず、複合価値を包含する機能品質の種が生まれます。ミスや無駄のないオペレーションは、歩留まりの改善は元より、全体的な作業コストの削減、最終的には納品までの時間短縮に繋がることは間違いありません。

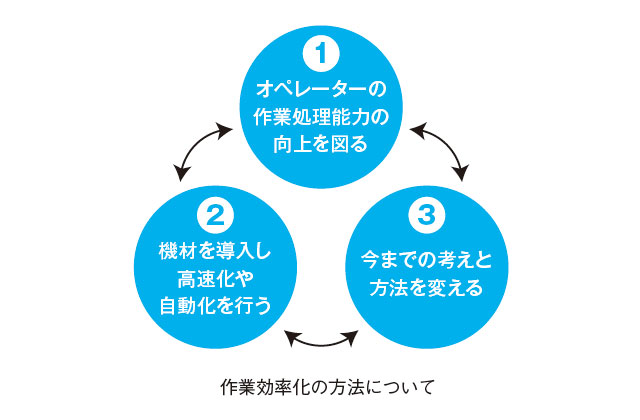

しかし、吉田印刷所では上図にあげたような作業効率化を実践し、身を以て実感したことがあります。

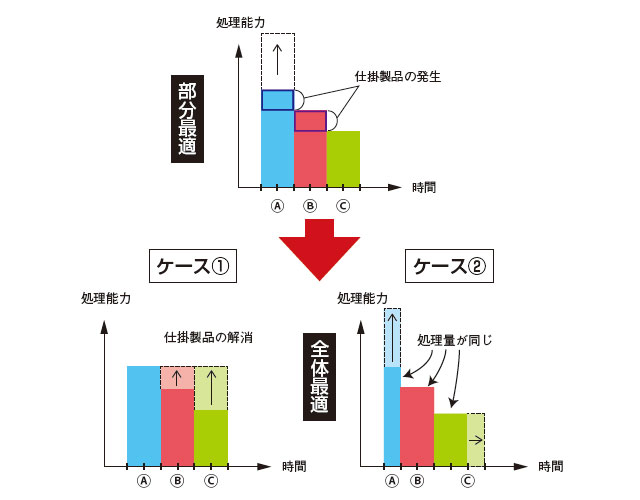

それは部分的な改善ばかり行っても、処理能力は向上しないということです。

全体を見渡して滞っている部分を確かめ、このボトルネックの改善を行わない限り、最終的な処理能力の向上には繋がらないのです。

例えば、1時間に16000枚の処理能力がある機械Ⓐが、オペレーターの能力で1時間に12000枚しか処理できていないとします。

作業効率化を図るのであれば、オペレーターの能力を高め、機械Ⓐの性能を100パーセント出し切れるよう能力向上に努める活動は、当然現場では行われなくてはなりません。

しかし、次工程が1時間に8000枚しか処理できない機械Ⓑならばどうでしょう。

機械Ⓐの作業効率が上がれば上がる程、機械Ⓑの前には処理しきれない仕掛品が増えていくことになります。

製品が仕上がる流れとしてはJIT(Just In Time)が理想とされています。

この場合、機械Ⓑの処理能力を12000枚まで向上させ、機械Ⓐの現状の処理能力に連動させることで、仕掛品の滞留を防ぐことが可能となります。

または、機械Ⓐの能力を最大化して、機械Ⓑの処理能力に合わせて作業単位を分割した生産を行うという2つの方法が考えられます。

どちらを選ぶかは、その時点での状況判断に委ねられるところですが、選択肢は複数あった方が臨機応変の対応が取れることになります。サプライチェーンの一部にでも不適切な弱さがあれば、全体の要求に応えることができず、その結果、製品に不具合が発生し、お客様の信頼を失うことになってしまいます。

吉田印刷所では部分最適は元より、広い視野でのバランスを考え、全体最適となるワークフロー構築に全力を注いでいます。

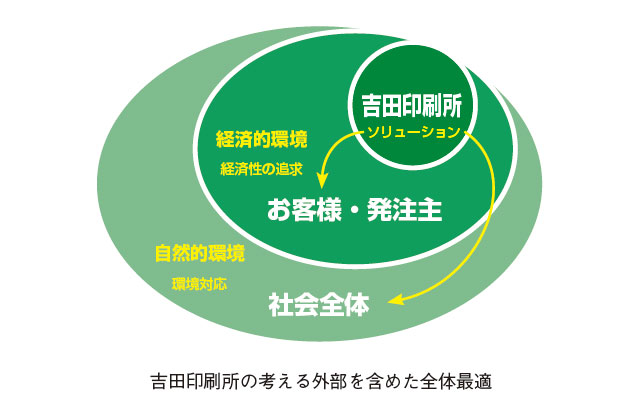

この「全体最適」の考え方は工場内や社内のみに留まりません。常に、お客様や社会と連動する枠組みで捉え、印刷物の供給のあり方や内容、利用の改善などのご提案を行い、お客様の目的に適う最適なサービスをスピーディーに提供したいと考えております。