部分最適と全体最適

サプライチェーンの一部にでも不適切な弱さがあれば、全体の要求に応えることができず、その結果、製品に不具合が発生し、お客様の信頼を失うことになってしまいます。

吉田印刷所では部分最適は元より、広い視野でのバランスを考え全体最適となるワークフロー構築に全力を注いでいます。

部分的な作業効率化の限界

サービスを提供するにあたって、Quality・Cost・Deliveryの3つの要素は、今なお、お客様から求められる指標のひとつとなっています。このQCDのバランスが取れたサービスを提供するためには、ワークフローの最適化が必要です。

ワークフローが最適化されることにより作業効率も上がり、品質の安定・コストの圧縮・時間短縮のみならず、複合価値を包含する機能品質の種が生まれます。

ミスや無駄のないオペレーションは、歩留まりの改善は元より、全体的な作業コストの削減に繋がり、最終的には納品までの時間短縮に繋がることは間違いありません。

しかし、吉田印刷所ではこのような作業効率化を実践し、身を以て実感したことがあります。

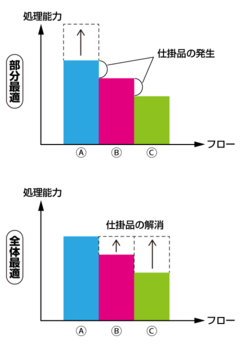

それは部分的な改善ばかり行っても、処理能力は向上しないということです。全体を見渡して滞っている部分を確かめ、このボトルネックの改善を行わない限り、最終的な処理能力の向上には繋がらないのです。

全体最適によるワークフロー構築

例えば、1時間に16,000枚処理ができる機械Ⓐがあり、オペレーターの能力で1時間に12,000枚しか処理できないものがあったとします。

作業の効率化では、オペレーターの能力を高めて機械Ⓐの性能を100%出し切れるようにする能力向上の活動は、現場では当然行われなくてはならない活動です。

しかし、次工程が1時間に8,000枚しか処理できない機械Ⓑならばどうでしょう。Ⓑの前には処理しきれない仕掛品がどんどん増えていくことになります。

製品が仕上がっていく流れとしてはJIT(Just In Time)が理想とされています。この場合、機械Ⓐの能力を最大化して、機械Ⓑの処理能力に合わせた分割生産を行うことで、仕掛品の滞留を防ぐことが可能となります。

または、機械Ⓑの処理能力を、12,000枚まで向上させ、機械Ⓐの現状の処理能力に連動させるという2つの方法が考えられますが、どちらを選ぶかは、その時点での状況判断に委ねられるところですが、選択肢は複数あった方が臨機応変の対応が取れます。

お客様も含めた全体最適でムダな印刷物を作らない

この全体最適の考え方は社内のみにとどまらず、サービスを提供するお客様も含めた大きな視野で捉えています。

印刷物の供給のあり方や内容、利用の改善などのご提案を行い、お客様の目的に最適な印刷ソリューションプランをご提供しています。