付け合わせ印刷

資材を無駄なく使うために、同じ仕様の印刷物を合わせて一度に印刷する付け合せ印刷を採用しています。

これにより後の工程に影響することなく刷版・用紙・インキ使用量の削減が可能です。

資源の使用を極力減らすことで、環境負荷が低減するとともにコストメリットもお客様にご提供することができます。

カラー管理

付け合わせ印刷では様々なデザインの印刷物が並べられて印刷されるため、印刷の品質に充分な注意が必要です。

弊社ではHeidelberg社のイメージコントロールなどのカラー品質管理システムを利用し、適切な品質が保てるシステムを構築すると共に、オペレータの目視によるチェックも行っています。

強制乾燥装置の不使用

従来は印刷の乾燥を早めるために、電力によるUV乾燥装置(紫外線乾燥装置)やIR乾燥装置(赤外線乾燥装置)などの強制乾燥装置が使用されてきました。

これらの装置はインキを強制的に乾燥させるためにエネルギーを必要とするので、稼働することで電力を消費します。更に、UV乾燥された印刷物は再生紙へのリサイクル処理の際に脱墨処理(印刷済みの用紙から印刷インキを除去する処理)が困難になり、リサイクルしづらいものでした。

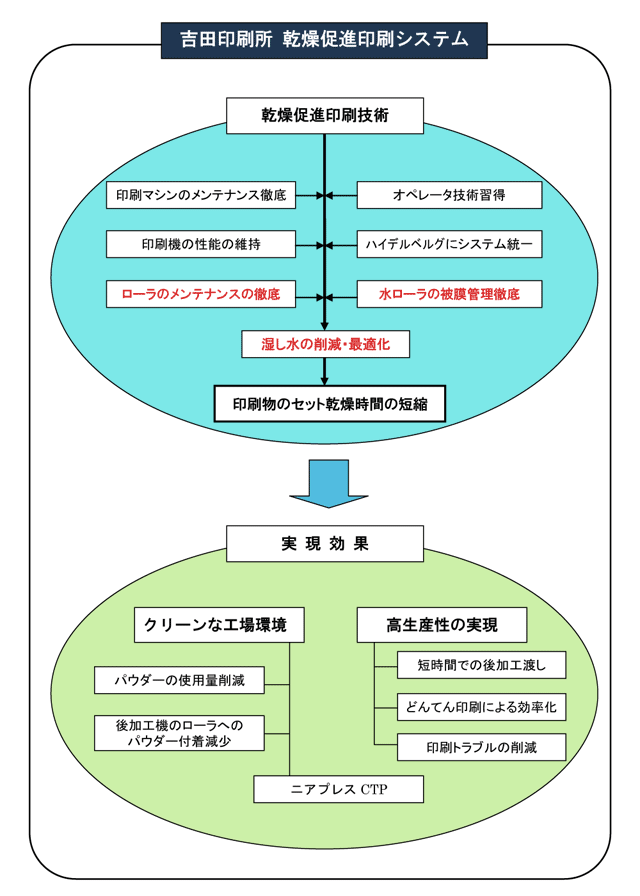

弊社では印刷技術を高めることで「乾燥促進印刷」を構築し、このような電力による強制乾燥を行わなくても短納期で出荷できるようになりました。

印刷業界で話題に

乾燥促進印刷のデモンストレーションを業界新聞各社に取り上げていただきました

ブロッキング防止パウダーの削減

ブロッキング防止パウダーは印刷が完了し排紙されるときに紙に散布する粉末で、重なった紙の貼り付きやインキの裏移りを防止することができます。

弊社では、パウダーが少量ですむ乾燥性に優れた印刷技術を他社に先駆けて開発し、印刷物のグロス感向上と共に省資源化に成功しました。

クリーンな工場環境

この細かいパウダーは集塵回収率が低く、空中に浮遊し印刷機・コンピューターなどの内部に入りこみ動作精度の低下や故障の原因となります。パウダー自体に毒性はありませんが、放置されれば細菌などの温床となり、工場設備への影響だけでなく、従業員の衛生・健康上の問題にもなりかねません。

しかし当社ではパウダーは最小限しか使用していないため、印刷機とCTPをしきりなしで並べて設置(ニアプレスCTP)できるほどにクリーンな工場環境を実現しています。

また、これによりマシンメンテナンスやオペレーター作業時間が短縮され、コスト削減効果も産まれました。

▲吉田印刷所本社工場の様子